案例描述

- 针对某型单级轴流压气机进行CFD仿真计算和多次试验测量,得到仿真结果和一系列上下波动的试验数据,用户面临如下问题:

1.根据仿真和试验数据,如何判定压气机实际性能(如增压比)?

- 仿真结果与试验结果有较大差别,应当如何定量评估仿真模型误差精度并

对其进行优化提升?

- 根据要求对超出额定转速的工况进行CFD仿真计算,如何在缺乏试验数据

情况下对其结果精度和误差进行初步评估以指导设计?

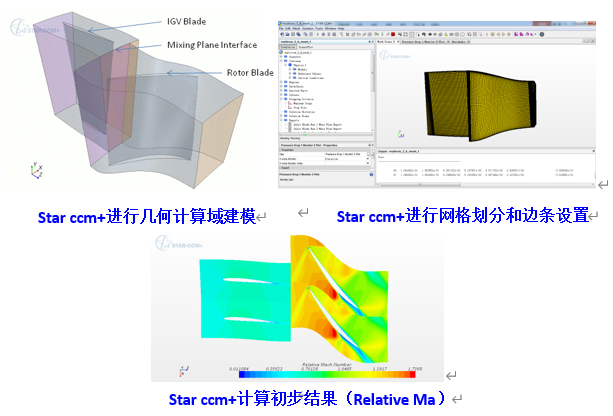

仿真模型求解精度验证(Verification)

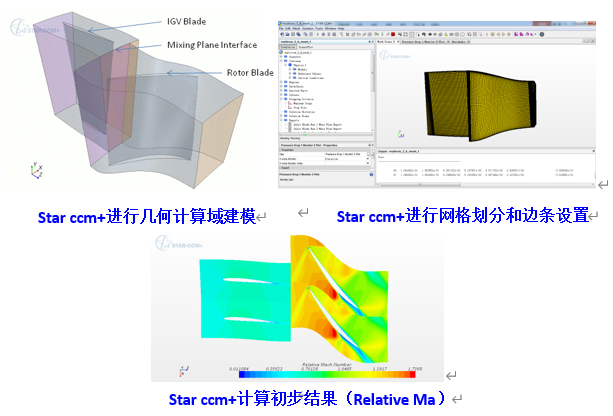

- 采用Star ccm+软件对压气机性能进行初始仿真计算:

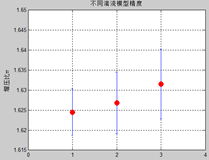

- 调用物理模型精度分析模块对K-Omega、K-Epsilon、S-A三种湍流模型精度进行评估(以增压比π为例),发现K-Omega模型精度最高,选择该模型:

不同湍流模型精度对比分析

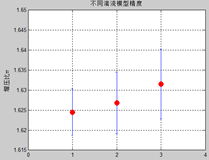

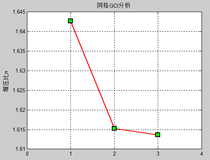

- 调用离散误差精度评估模块对三套叶片网格1、2、3(特征尺寸比为1:5:2.25),计算得Mesh2网格离散误差精度为±0.026,符合要求选取Mesh2:

Mesh1、2、3的增压比精度对比

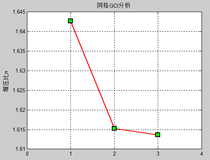

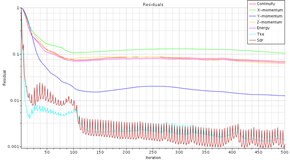

- 调用计算收敛误差精度分析模块对上述仿真结果残差曲线进行评估,得到其精度为±00007,符合要求:

Star ccm+计算收敛后残差曲线

- 综合上述结果可得合成后的仿真模型求解精度为±0266

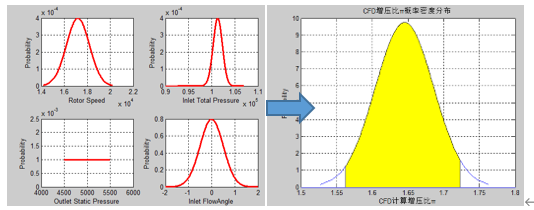

UQ不确定性量化分析

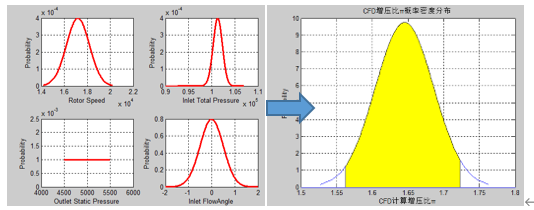

- 调用SimV&Ver的UQ不确定性量化分析模块,对4个输入参数(转速、级进口总压、进出口背压、进口气流角)不确定性导致的响应量(增压比π)变化结果进行分析,得其上下限为±08:

4个输入参数概率分布形式 响应量(增压比)概率分布结果

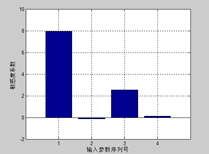

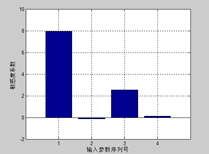

- 根据计算结果可对各输入参数对响应量的敏感度系数进行分析:

输入参数敏感度系数柱状图

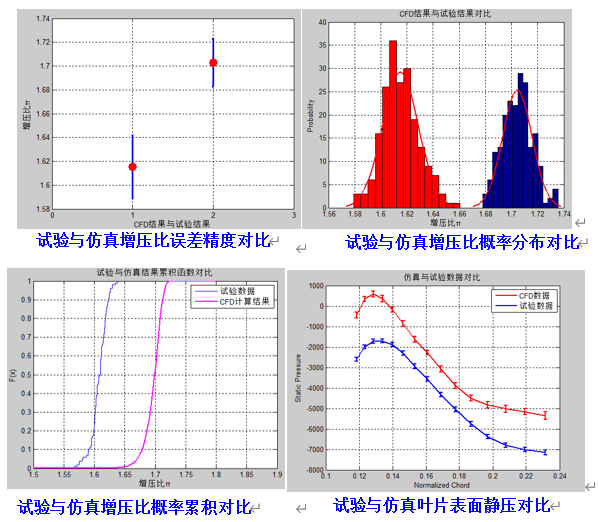

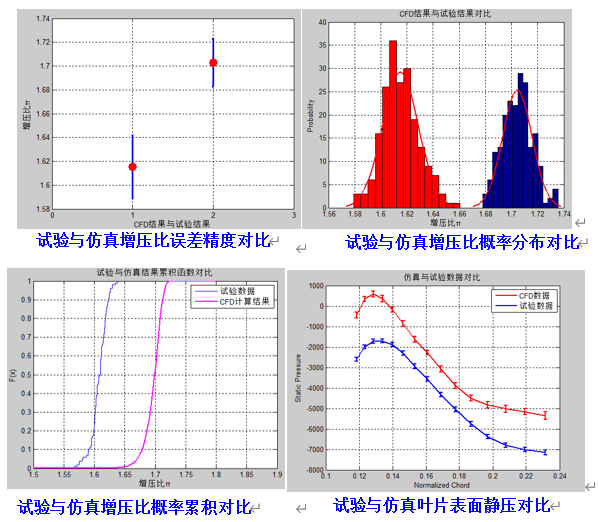

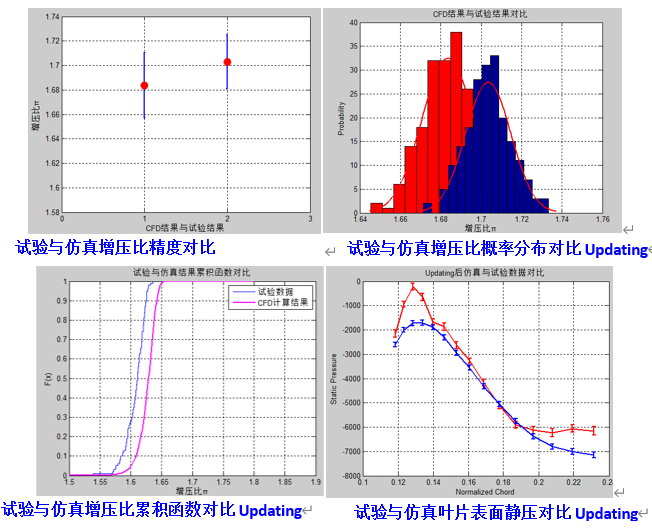

仿真与试验结果对比与误差分析(Validation)

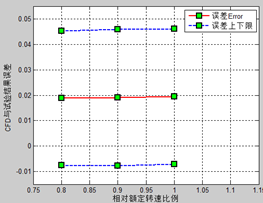

- 调用仿真与试验结果对比与误差分析模块,对CFD仿真与试验结果误差进行对比分析

- 根据试验测得增压比累积分布曲线,可得该级压气机压比不低于57的概率为95%,符合设计要求

- 试验与仿真结果的叶片表面静压分布(15个测点)曲线的确认指标(Validation Metrics)为0.9827。

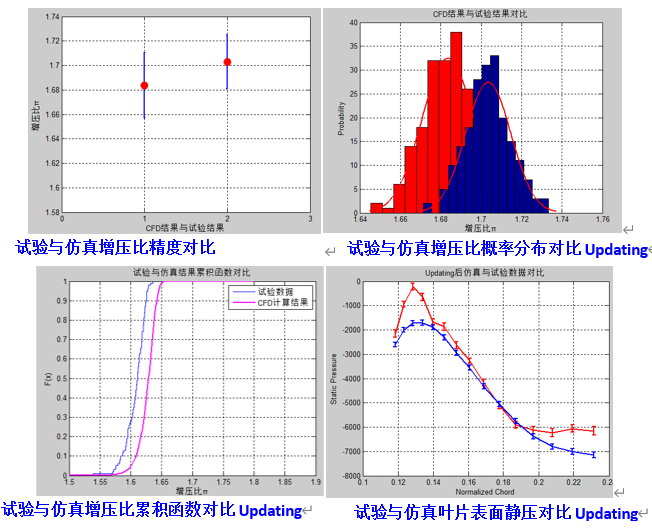

Updating仿真模型精度自动优化模块

- 调用SimV&Ver CFD的Updating模块,根据试验结果采用多目标优化算法(Multi-Optimization)对CFD仿真模型进行精度提升;增压比与试验值相对误差减小;

- 修正后静压分布测点确认指标(Validation Metric)由9827提升至0.9945;

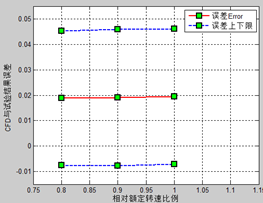

- 采用仿真模型预测功能(Prediction)对110%额定转速下压气机增压比进行误差和精度预测(80%、90%、100%额定转速已经试验确认),得到仿真结果误差预测值为0198±0.0256:

仿真与试验增压比误差与不确定度拟合曲线